新連載 樹脂用添加剤・配合剤ガイドブック

第6回 ポリマーアロイ材

ポリマーテク研究所 葭原法

1.ポリマーアロイ

高分子多成分系と定義されるポリマーアロイにおいて、改質のための副成分ポリマーは、配合材や添加剤のひとつといえる。ポリマーアロイは、その構造により、①ブロック共重合体やグラフと共重合体のように化学結合されている高分子間化合物、②PPE/PSのような高分子相溶体、③相分離して微分散構造を有する非相溶体に区分される。これらの構造により、副成分の改質効果は全く異なる。副成分の本来の性質と共に、目標とする構造を想定し、ポリマーアロイの材料設計をする必要がある。

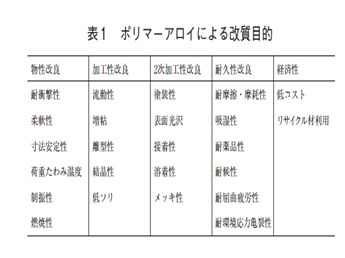

ところで、ユーザーのプラスチックへの要求は、多様化や高度化してきており、既存の単一ポリマーでは対応が困難になっている。また、高剛性と耐衝撃性や易成形性と耐熱性のように相反するような要求に応えた材料開発が必要になってきている。これらの課題解決の方策のひとつであるポリマーアロイの工業的目的も表1に示したように多岐に渡っている。成形加工性、機械的性質改善、化学的性質改善、電気的性質改善、耐熱性改善、経済性改善など種々の目的がある。改善目的から、まず相手材が一次選定される。しかし、目的を達成することは大変難しい。物理的な混練技術、化学的性質による相溶化剤、化学反応を利用して相溶化剤を自己生成するリアクティブプロセッシングなどを組み合わせて、技術開発が進められてきた。

分散構造を制御するために使用される相溶化剤と、ポリマーアロイを利用した改質のいくつか紹介する。

2.相溶化剤

相溶性を有するポリマーの組合せは稀で、多くのポリマーの組合せは、部分相溶か非相溶である。期待する加成性から逸脱した特異な性質は、部分相溶か非相溶系で発揮される場合が多い。そのため非相溶系の分散構造の制御技術は、ポリマーアロイの主たる開発といえる。その制御に使用される相溶化剤の主な作用は、①界面張力を低減して、分散粒子径の微細化、②分散粒径の均一化、③分散構造の安定化、④界面接着力の向上、⑤界面相の厚みの増大などである。

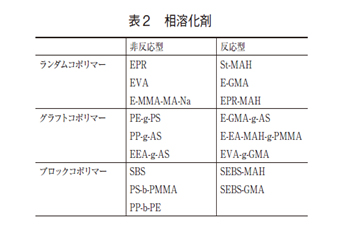

表2に示したように、微分散し、その構造を安定化する界面活性剤的作用を有する相溶化剤は多数開発されている。相溶化剤は、反応型と非反応型に、また構造からランダムポリマー型とグラフト・ブロックポリマー型に分類される。非反応型のグラフト・ブロックポリマーは、性質が異なる異種ポリマーを分子末端や側鎖に化学結合したポリマーで、各セグメントのそれぞれがアロイするポリマーと親和性を有するものである。反応型に、ランダムポリマー中にカルボン酸や無水酸やエポキシ基のような反応性官能基を有し、リアクティブプロセッシングにより、相溶化剤を自己生成し、相溶化を有効に推進するものも含まれている。

3.耐衝撃改質材

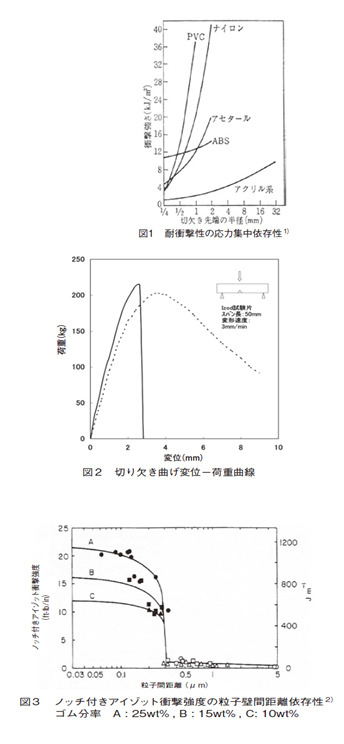

プラスチックスは、他の材料と比較して耐衝撃性が高く、落下しても割れないというイネージが強い。確かにセラミックスなどと比較して一般に耐衝撃性が高い。しかし、塩化ビニルやポリアミドのようなタフな材料も、切り欠き部やコーナー部のように鋭いエッジがあると耐衝撃性は大幅に低下する。これは、図1に示したように1)、成形品に応力集中部があると、弱い衝撃荷重でもクラックが発生し、そのクラックが殆ど抵抗なく伝播して破壊するからである。前号で述べた強化材や適切なエラストマーを微分散すると、樹脂にクラックの伝播抵抗性を与えることができる。図2は、ポリアミド6と、これに反応性官能基を有するエチレン系共重合体をポリマーアロイした材料の切り欠き曲げ試験の荷重-たわみ曲線を示している。ポリアミド6は、切り欠き部が、見かけ非常に速い変形速度を受け、脆性的にクラックが発生し、抵抗なく伝播している。一方、ポリマーアロイ品は、クラック発生後もマトリックス部が延性変形により、クラックの伝播抵抗性を有し、大きな破壊エネルギーを示している。この効果は、衝撃変形にも有効であり、応力集中効果によるタフネス低下を抑制し、製品設計に大きな自由度を与えることができる。応力集中により発生したクラックの伝播を受けたマトリックスを延性変形に導くには、図3に示したように2)、分散粒子間隔を臨界値より狭くすることが重要であることが知られている。

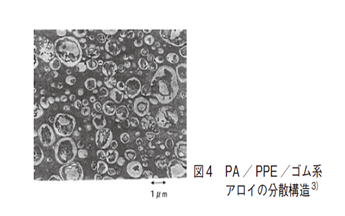

このようなアロイ品は、構成するどの単独成分よりも大変高い耐衝撃性を示す。これは、アロイによる相乗効果を示す一例である。耐衝撃改質材が、ポリマーアロイされた分散相の中に第三成分として、微分散するサラミ構造をとっても改質効果は有効であることが示されている。図4は、高い耐衝撃性を有するポリアミド/PPE/ゴム系の分散構造を示している3)。このような構造をとることにより、高い剛性と高い耐衝撃性のバランスをとることができる。耐衝撃改質剤には、ゴム成分の粒径がアロイ前に調整され、この表面に相溶性のよいポリマーが被覆されたコアシェル型のものも市販されている。相溶化剤と改質材がセットになっており、取り扱いやすいが、被覆材料により適応できるポリマー系は限定される。

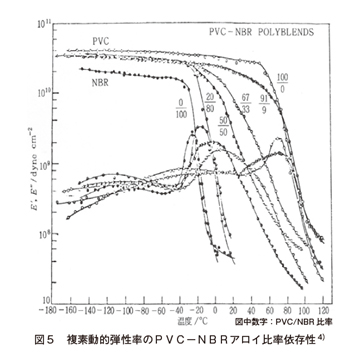

4.ガラス転移点制御材

相溶系ポリマーアロイの場合、そのガラス転移点は1点となる特徴がある。図5に示したように4)、成分の組成比に対応して、成分ポリマーのガラス転移点間のある温度でガラス状-ゴム状の転移を示す。相溶するポリマーとその成分比を選択することにより、ガラス転移点を上下に調節できる。非晶性プラスチックスにとって、ガラス転移点は、荷重たわみ温度や流動開始温度を制御する重要な特性であるから、ポリマーアロイ材によるガラス転移点の調節は、非晶性プラスチックスにとってキーテクノロジーのひとつとなっている。

PPE/PS系は、PPE側からは、成形性や経済性が、PS側からは耐熱性や機械的性質が改善される補完的なアロイの一例である。

5.硬度・弾性率調節材

A-B型やA-B-A型ブロック共重合体に、AポリマーやBポリマーをポリマーアロイした場合、ハード相やソフト相の部分相溶系のアロイ材が得られることが多い。ハード相やソフト相のドメインや分率を制御することにより、硬度や弾性率をテイラーメイドした材料を提供できる。このように、ポリマーアロイを応用すると、多様化した要求に対しても.重合するポリマーを集約することができる。PS/SBS/PB系が一例である。

6.金型転写性向上材

PBTとPETからなるポリマーアロイ材の場合、一般に溶融状態では相溶系であるが、結晶化し、固化した状態では、PETとPBTがそれぞれ単独の結晶相を形成し、本来の高い耐熱性や高い強度・剛性を示す。PBTは、結晶化速度が大変はやいので、樹脂は溶融状態から金型で急冷され、結晶化すると、表面外観が低下した成形品となる。PBTにPETを相溶アロイし、結晶化速度を抑制すると、金型転写性が向上し、光沢度の高い成形品が得られる5)。

このように、成形品外観向上にも応用されている。

参考文献

- Vincent;”Impact Tests and Service Performance of Thermoplastics”,The Plastics Inst, London(1971)

- S. Wu;Polymer,26(Nov.),1855(1985)

- 千葉;プラスチックスエージ、46(10)、153(1990)

- 高柳;プラスチックス、13、1(1962)

- L.M. Robseon;Polym Eng.&Sci,24,587(1984)